Разработка идеального макета упаковки — это искусство, требующее сочетания дизайна, функциональности и точности. Упаковка — это первое, что видит потребитель, и именно она зачастую определяет его первое впечатление о продукте. От того, насколько хорошо будет проработан макет упаковки, зависит не только привлекательность товара, но и его защитные характеристики, а также удобство в использовании.

Если вы находитесь в Самаре и хотите создать качественную упаковку для вашего продукта, важно понимать все этапы этого процесса. В ТД-Лазер мы предлагаем полный цикл услуг по разработке упаковки — от идеи до готового образца. Наши специалисты помогут вам избежать ошибок, сэкономить время и деньги, а также обеспечить идеальную упаковку для вашего продукта.

Зачем нужен макет упаковки?

Каждая упаковка начинается с макета. Это основа для всех последующих этапов — от создания штанцформы до массового производства. Макет упаковки — это сложный проект, в котором учитываются все элементы: размеры, материал, форма, место для логотипа и других декоративных элементов. Кроме того, макет должен быть удобным для производства, учитывая технологические ограничения и требования безопасности.

Чтобы упаковка выполняла свои функции — защищала продукт и привлекала внимание потребителя, — она должна быть правильно спроектирована. И именно макет поможет вам избежать брака, непредвиденных затрат и потери времени на переделки.

Этап 1: идея и анализ требований

Разработка макета начинается с идеи и анализа требований. Прежде чем перейти к проектированию, нужно четко понимать, что должно быть в упаковке и как она будет использоваться.

Вот что важно учесть на этом этапе:

Тип продукта: упаковка для пищевых продуктов, косметики, электроники или одежды имеет разные требования.

Целевая аудитория: важно понимать, кто будет использовать продукт. Упаковка для молодежной аудитории может быть яркой и креативной, для более консервативной — строгой и элегантной.

Материалы: картон, гофрокартон, пластик, акрил и другие — каждый материал имеет свои особенности.

Функциональность упаковки: это должна быть не только красивая, но и удобная упаковка, защищающая товар от повреждений, удобная в транспортировке и использовании.

Для точности и быстроты разработки важно составить техническое задание, в котором будут указаны все эти детали.

Этап 2: разработка конструкции упаковки

На основе собранных данных начинается проектирование самой упаковки. Этот этап включает создание конструктивного макета, который определяет, как будет выглядеть упаковка в физическом виде. Применяются программы для создания 2D и 3D-моделей упаковки, где учитываются такие элементы, как линии сгибов, вырезы, места для печати и перфорации.

Кроме того, на этом этапе важно продумать такие моменты, как устойчивость упаковки, удобство открывания и плотность. Например, упаковка для транспортировки товара должна быть прочной, чтобы выдерживать вес и механические воздействия. А упаковка для подарочного товара должна быть привлекательной и легко открываемой.

Этап 3: дизайн и визуализация упаковки

После того как конструкция упаковки готова, наступает этап дизайна. На этом этапе добавляются элементы фирменного стиля, логотипы, цвета и другие декоративные элементы. Важно, чтобы упаковка не только соответствовала функциональным требованиям, но и отражала имидж компании.

На этом этапе создаются графические макеты, которые представляют собой плоские изображения упаковки с расположением всех элементов. Эти макеты помогают визуализировать, как будет выглядеть готовая упаковка.

Кроме того, с помощью 3D-моделирования можно увидеть упаковку в реальных пропорциях, повернуть ее, проверить, как выглядит с разных сторон, и оценить удобство восприятия. Все эти элементы важно проработать до того, как упаковка пойдет в производство.

Этап 4: прототип и тестирование

Перед тем как перейти к массовому производству, нужно создать прототип упаковки. Этот этап важен для того, чтобы увидеть, как упаковка будет выглядеть и работать на практике. Прототип может быть изготовлен с использованием лазерной резки и других технологий, которые позволяют получить точную модель упаковки.

На этом этапе проводится тестирование упаковки. Важно проверить, насколько удобно собирать упаковку, как она ведет себя при транспортировке, сохраняет ли свою форму, защищает ли товар от повреждений. Иногда возникают ошибки в конструктивных решениях, которые можно легко исправить на стадии прототипа, но исправление этих ошибок в процессе массового производства будет намного сложнее и дороже.

Этап 5: штанцформы и массовое производство

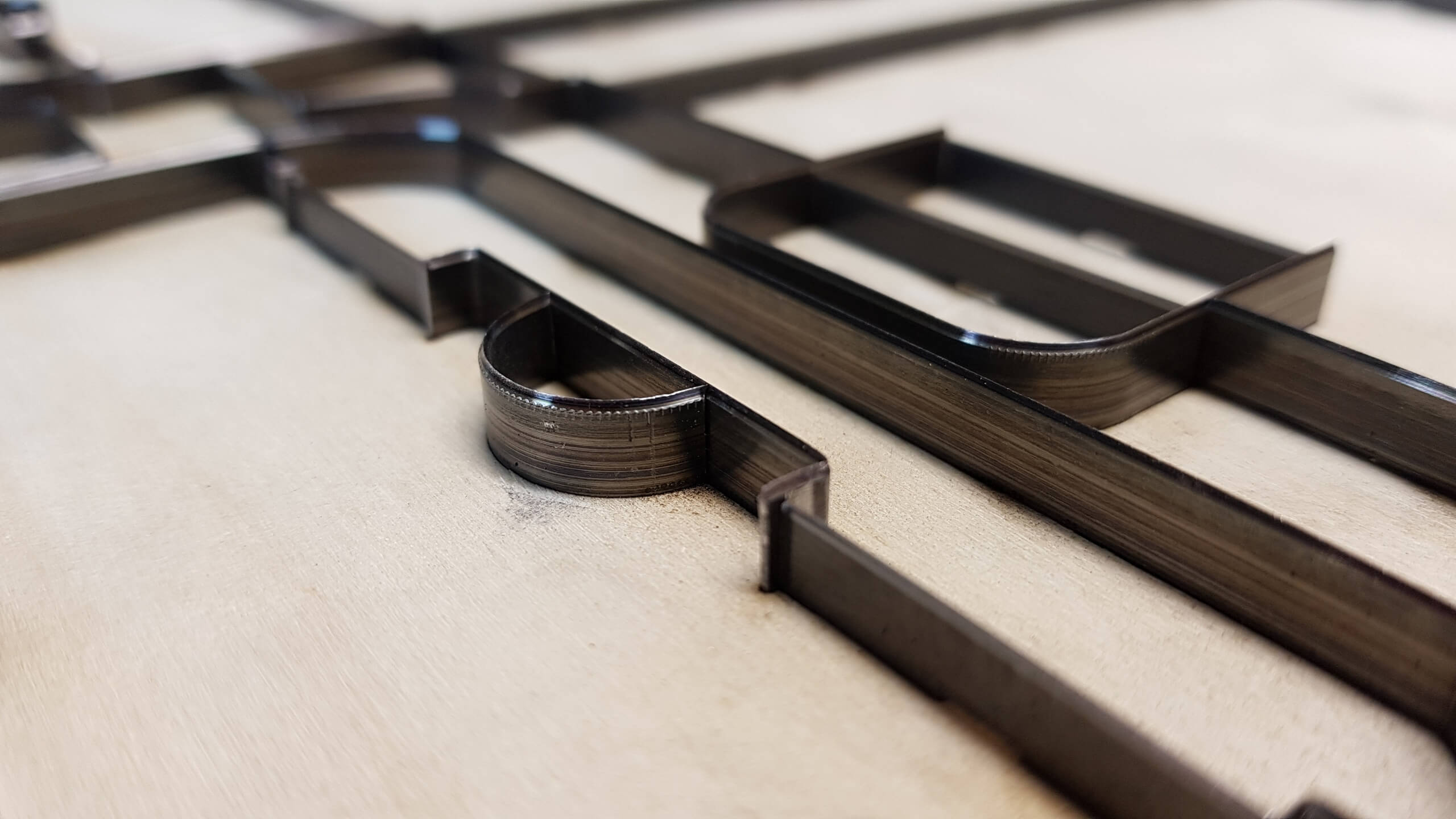

После успешного тестирования макета и прототипа наступает этап, на котором создается штанцформа. Это металлическая основа с ножами и резиновыми элементами, которая используется для вырубки упаковки из выбранного материала. ТД-Лазер предлагает услуги по изготовлению и ремонту штанцформ, что значительно ускоряет процесс.

После создания штанцформы начинается массовое производство упаковки. Важно, чтобы весь процесс был четко настроен и не возникало проблем с качеством продукции.

Почему стоит обращаться к профессионалам?

Обращение к профессиональным разработчикам упаковки, таким как ТД-Лазер, позволяет избежать множества проблем. Наша компания предлагает полный цикл услуг по разработке упаковки, включая создание макетов, прототипов, изготовление штанцформ и саму упаковку.

Основные преимущества работы с нами:

Индивидуальный подход: мы учитываем все особенности вашего товара и предпочтения.

Точность и качество: наши специалисты работают с современным оборудованием, что позволяет достигать максимальной точности и качества продукции.

Быстрота и надежность: мы гарантируем, что ваш проект будет реализован в срок и без дополнительных затрат.

Создание идеального макета упаковки — это сложный и многогранный процесс, который требует внимания к деталям и профессионального подхода. От качественно выполненного макета зависит не только внешний вид упаковки, но и ее функциональность. Если вы в Самаре и хотите получить идеальную упаковку для вашего продукта, не тратьте время на самостоятельные разработки — обращайтесь в ТД-Лазер. Мы обеспечим вас профессиональным подходом, высококачественными материалами и точностью на всех этапах.

Пусть ваша упаковка станет не только защитой товара, но и ярким элементом, который привлечет внимание покупателя и сделает ваш продукт успешным на рынке!

Графика и визуальный контент произведены РОСТСАЙТ с соблюдением норм авторского и имущественного права. Контент разработан РОСТСАЙТ и юридически верифицирован с гарантией авторства.